制振工法による工場の補強対策

前回は、Is値を基準とした一般的な補強方法についてご紹介しました。Is値を上げるために提案されることが多い一般的な補強方法には、ブレースや門型ラーメンを設置する方法があります。しかし、工場の補強工事には様々な制約条件があるため、これらの補強方法が現実的ではなく行き詰まってしまうことがよくあります。

では、行き詰まった場合にはどのような方法が考えられるのでしょうか?今回は、私たちが実際に提案し採用された「制振工法」についてご紹介します。

外付け制振工法の提案

耐震改修促進法に則りIs 値を満足させるために提案されることが多い補強案は、費用がかかりすぎる、また施工の際に、工場の稼働を停止する必要があるという話をよく聞きます。補強案を受けとる側からすると、「何ヵ月も工場を止めるなんてありえない!」という話になり、実施が不可能になってしまいます。

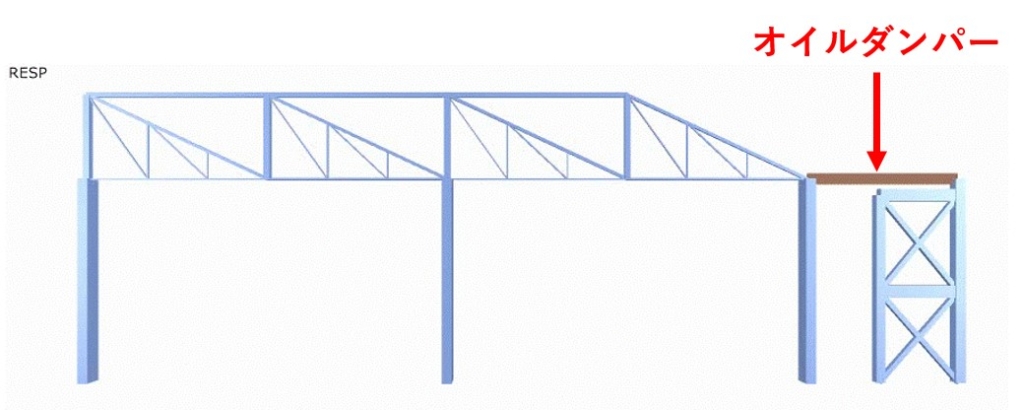

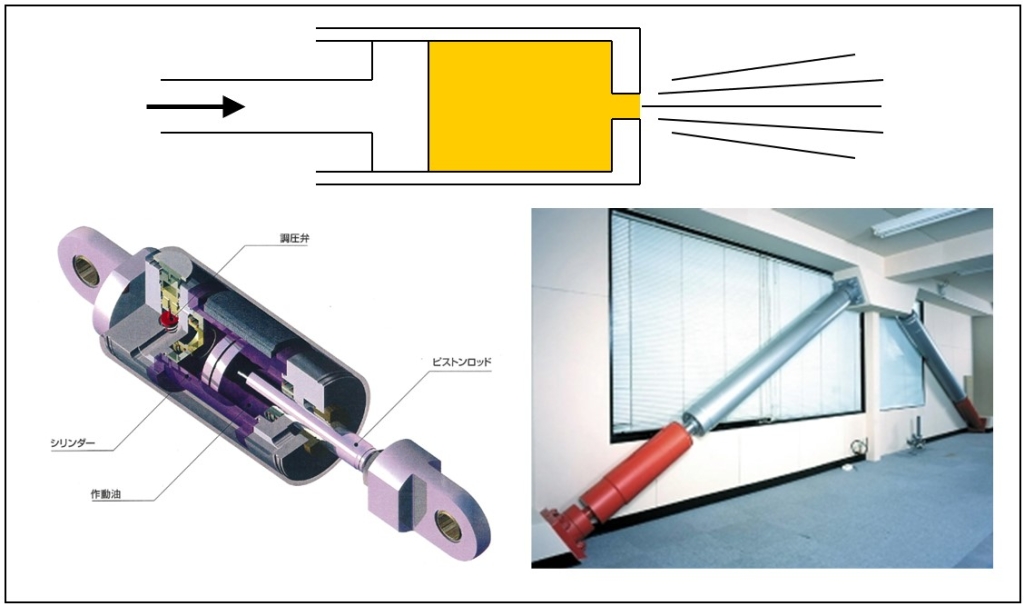

そこで私たちが実際に提案し実現したのが、外付け制振工法という補強方法です。外側にフレームを立てて、オイルダンパーで受けることによって揺れを抑える仕組みです。

オイルダンパーによる外付け制振工法のイメージ

下の図は、補強しない場合(上)と制振補強した場合(下)の時刻歴応答解析による比較イメージです。赤マークは損傷箇所を示しています。制振補強では、オイルダンパーによって変形が抑えられるので損傷も生じていません。また、工場の内部の施工が少なく、工場は基本的に稼働したまま工事ができるということで提案をしました。

工場の時刻歴応答解析による比較イメージ(上:補強なし/下:制振補強)

(変形倍率:30倍、時間スロー倍率:3倍、赤マークは損傷個所)

外付け補強のため工場を止めなくていいというメリットが大きく、補強のトータルコストも抑えることができました。顧客からも期間や費用の負担が少ないということが決め手となり採用されました。

オイルダンパーとは

オイルダンパーとは、水鉄砲のような構造で、ピストンの圧力によりオイルが吹き出し、運動エネルギーになってエネルギーを消費していく仕組みです。最終的にはオイルの温度が上がることによって地震力のエネルギーを温度のエネルギーに変え、効率良くエネルギーを吸収することができます。

オイルダンパーの構造

( 左図:三和テッキ株式会社/右図:カヤバシステムマシナリー株式会社)

オイルダンパーによるエネルギー吸収の状況を、下の図のように表現してみました。

オイルダンパーによる地震エネルギーの吸収

エネルギー吸収というのは変形と力を掛けたものですので、グラフの面積と同等と考えることができます。このオイルダンパーの動作履歴を、横軸が変形で縦軸が抵抗力という形で描くと、うずまき状の形(桃色部分)になり、エネルギー吸収量を把握することができます。

これは、ダンパーが引っ張ったり押し込まれたりしながらエネルギー吸収していくことを示しています。地震による建物の揺れのエネルギー吸収をオイルダンパーに任せることができるので、建物でエネルギー吸収しなくていいといえます。

一般の建物がエネルギー吸収するということは、建物が壊れることになります。たとえば柱が壊れたり、壁が壊れたりすることで地震の揺れのエネルギーを吸収しますが、それをオイルダンパーに任せることができることになります。

制振工法の注意点

ただし、制振工法は全ての建物に適用できるわけではありません。たとえば、工場の外部にオイルダンパーを設置するためには十分な敷地が必要ですし、接合部にフレームを作るだけの余裕が必要です。建物ごとに地盤や想定地震などを考慮して、個別に提案する必要があります。

また、法律面での問題もあります。力学的には有効な方法ですが、法律としてうまく扱うことができないことが問題になっています。特殊な工法という扱いになるため、個々の建物ごとに評価しなければなりません。

耐震改修促進法に則ればIs値を算出して評価できますが、制振のような特殊な工法を採用し公的な認定を受ける場合は、個々に性能評価を受ける必要があります。性能評価機関で大学の先生方に説明することで、性能の保証を取らなくてはいけません。大学の先生方が主体で実務者も同席しますので、非常に厳しいやりとりになります。審査期間も2~3ヶ月と長くなります。準備も考えると半年以上かかるので、そのコストも大きな負担になります。性能評価を受ける必要がある場合は、どうしても期間とコストの負担が大きくなります。

ただし、これらは耐震改修促進法で強制された場合です。自らの意志で補強(任意補強)をするのであれば、ある程度自由にできますので審査は不要です。しかし、実施内容に対してなんらかの技術的な証拠(エビデンス)が欲しい場合は、地元の構造技術者協会や性能評価に関わっておられる大学の先生に診ていただくことで、設計の信頼性が増すのではないかと思います。

制振工法は高層ビルでは一般的

オイルダンパーでエネルギー吸収するような工法を制振工法と言いますが、すでに様々なところで活用されており、高層ビルでは一般的な工法になっています。

超高層オフィスビルに限って言えば、ほぼ100%採用されています。東京の丸の内や大手町に建っているようなビルは、早い段階から100%制振になっています。地震が起きても事業がストップする時間を非常に短くできるという点が高層オフィスでの採用の根拠になっています。

また、ライフサイクルコストもオーナーさんが制振工法を採用する根拠になっています。制振ダンパーを採用するイニシャルコストは掛かりますが、運用中のコストや、小さな地震で損傷した場合の修理費を考えると、建物の損傷を抑えることができる点は魅力です。地震のたびに発生する修理費まで勘案するとトータルコストは安くなります。オフィスビルのような事業として展開する建物としては、非常に分かりやすい仕様といえます。

一方で、高層マンションは個人の資産ですので厳しいコスト比較にはなりません。やはりイニシャルコストも安くしたいという要望もあり、高層マンションでの採用率は100%ではありません。

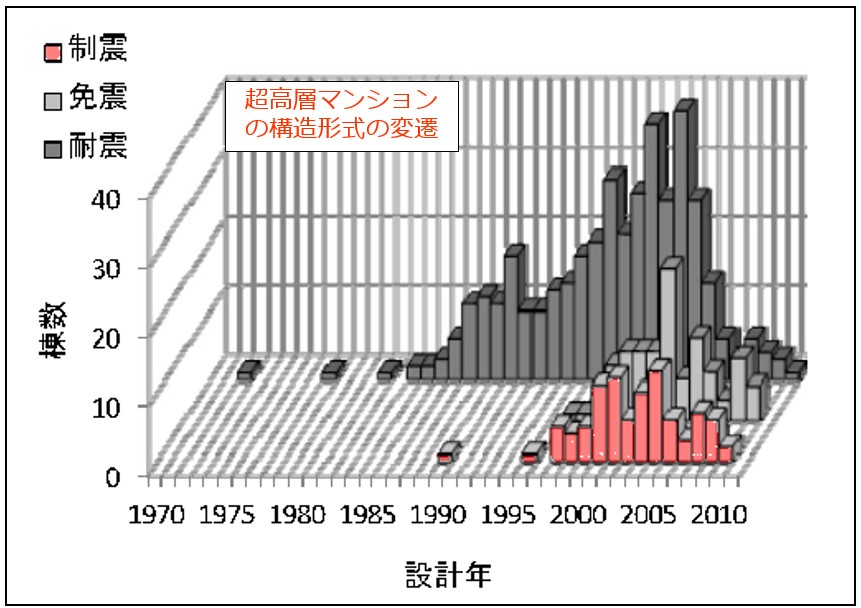

下のグラフは高層マンションの制振の採用件数です。1995年の阪神淡路大震災から急速に採用が始まり、現在では採用率が高くなっており、在来工法より制振のほうが多くなってきています。もう一つの方法として、免震もかなり増えています。免震と制振のほうが在来工法より多い比率になってきました。

超高層マンションの構造形式の変遷

出典:棒田・安井・石塚・秋田・和泉「既存超高層RC造建築物の構造特性に関する研究」

日本建築学会大会学術講演梗概集,23283, 2012年

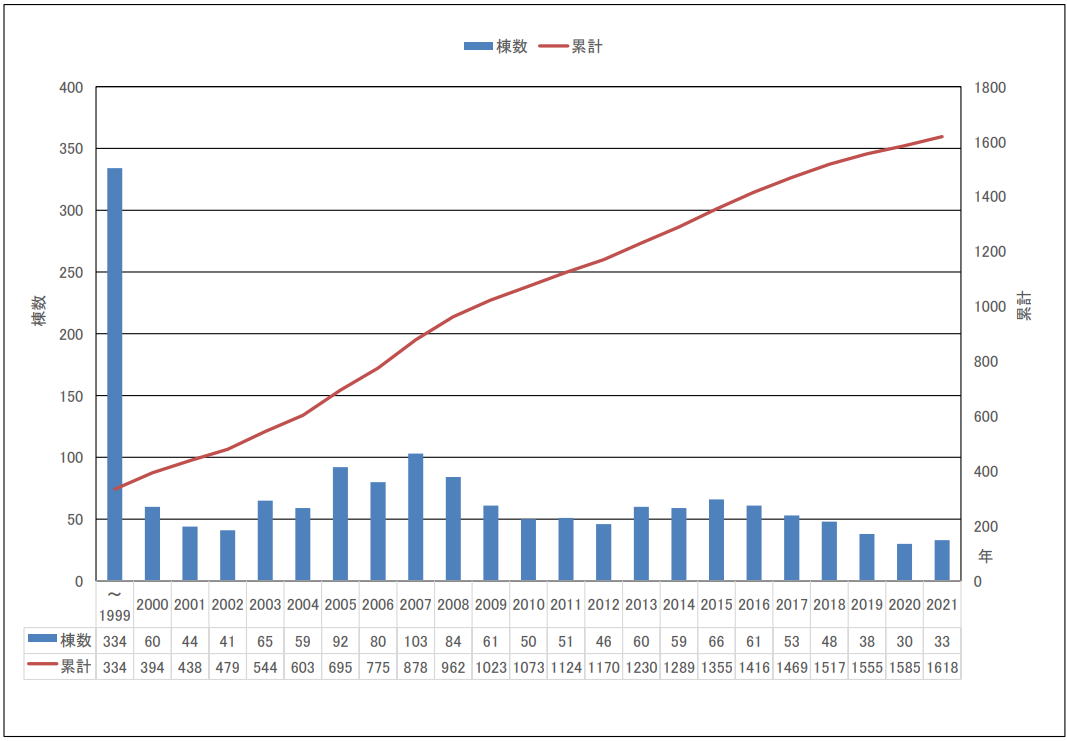

下のグラフは、制振建物の棟数の推移です。赤色の線は累積棟数ですので必ず右肩上がりになりますが、順調に棟数が伸びています。

制振建物の棟数の推移

出典:一般社団法人日本免震構造協会「2022年度データ集積結果」

補強の世界でのオイルダンパー採用は始まったばかりですが、新築の世界では頻繁に採用されています。

まとめ

工場の補強対策として、新しい技術である制振工法についてご紹介しました。内容をまとめると以下のようになります。

● 工場の補強工事には様々な制約条件があるため、Is値を上げるために提案されることが多い一般的な補強方法が現実的ではないケースがよくある。

● こうしたケースでは高層ビルなどで広く普及している制振工法など、Is値を基準としない補強案についても検討する余地がある。

次回は、工場内の設備被害についてご紹介します。

参考文献:

1) 棒田・安井・石塚・秋田・和泉「既存超高層RC造建築物の構造特性に関する研究」日本建築学会大会学術講演梗概集,23283, 2012年

2) 一般社団法人日本免震構造協会「2022年度データ集積結果」

構造計画研究所 企業防災チーム