株式会社豊田自動織機 様

BCPを視野に、新たな建物被害モニタリングシステムを開発 全社的な水平展開へ

株式会社豊田自動織機 トヨタL&Fカンパニー

(左から) 安全・総務部 総務室 総務G 主担当員 豊穂 淳浩 氏 生産技術部 工場技術室 推進G 主担当員 竹内 信隆 氏

豊田自動織機(愛知県刈谷市)はフォークリフト、カーエアコン用コンプレッ サー、エアジェット織機の世界トップシェアを誇る。フォークリフトの生産 を担う高浜工場では構造計画研究所(KKE)の「制震補強」を導入。さらに この成果を受けて、「建物被害モニタリングシステム」も共同で開発した。

人命第一で BCP を実践するためには 建物への立ち入り可否判定が不可欠

──

地震などの災害に対する貴社の取り組みについてご紹介ください。

豊穂氏:当社では、2011 年 3 月に発生した東日本大震災をきっかけ に地震に対する減災や初動対応などを見直しました。具体的には複 数のワーキング・グループを発足させ、各ワーキング・グループで 対策を立案し、実行しています。

例えば、減災では工場の中の棚や照明、配管などの転倒・落下防止 のための基準を作成し整備を進めました。また、防災対策とともに 生産復旧・調達など BCP(事業継続計画)の対応にも取り組んでい ます。

KKE の「建物被害モニタリングシステム」を導入した背景にはどのような理由があったのでしょうか。

豊穂氏:安全・総務部の重要な役割の一つに、災害発生時の初動対 応があります。大きな地震が発生した時などには、まず建物から避 難します。各職場で定めた所定の避難場所に移動した後に点呼など により安否確認を行うのですが、そのときに姿が見えない従業員が いれば、工場などに取り残されていないか確認する必要があります。

といっても建物に戻ると危険な場合もありますので、すぐに救助に 向かうわけにもいきません。また、最初の地震発生から落ち着いた際、 現場に戻って事業を再開していいのかという判断も必要です。いずれも、まずは建物に立ち入っていいのかを判断する必要があります。

このような場合、従来は、担当の従業員が、予め建物に設置してい る下げ振りや、被害を受けた建物の損傷度合などを目視し、建物が 使用可能かどうかを判定していました。ただし判定には一定の時間 がかかるので、その間、他の従業員は長時間避難所に待機せざるを 得ず、事業も再開できません。何より、判定を行う従業員にも被災 リスクがあります。そこで、建物が安全かどうかを自動的に判定で きるようなシステムができないかとずっと考えていました。

いくつかのシステムを検討したのですが、その中の一つとして、当 社の生産技術部から KKE の「建物被害モニタリングシステム」の構 想を紹介してもらいました。話を聞いてみると、精度が高く、かつ 避難の必要性や建物への立ち入りの可否を 10 数分程度という短時間 で通知できるとのことでした。これなら、避難所で点呼を取ってい る間に、立ち入り可否を判定する一つの情報として活用できます。 人命第一はもちろんのこと、BCP の観点でも有効だと考えました。

KKEの「制震補強」のデータをベースに 「建物被害モニタリングシステム」が誕生

──

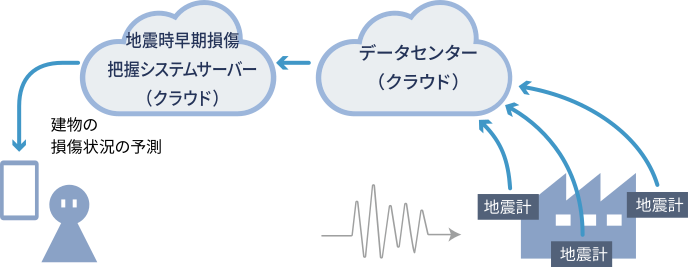

KKE の「建物被害モニタリングシステム」は、設置 した地震計により、地震発生直後に建物の損傷度合を評 価し、立ち入り可否などの評価結果をメールで通知する システムです。そこに至る開発では、さまざまなアイディ アや運用面での試行錯誤があったそうですね。

竹内氏:実は、高浜工場内の旧耐震基準で建てられた工場において、 KKE の提案によりシミュレーションを使った「制震補強」を実施していました。それまで耐震補強を検討していたのですが、工期は十数 年、コストも巨額になることから現実的ではありませんでした。それに対して KKE が提案してくれた「制震補強」は、工期もコストも大 幅に削減できるとのことで採用を決めました。

すでに制震補強工事は完了していますが、KKE の担当者から、「セン サーを取り付けてデータを活用すれば、補強した建物の被災度合を 確かめるのに有益な知見が得られる」と提案がありました。その時に、 立ち入り可否を判定できるシステムができるのではないかと考えた のです。ただし、そのころはまだ、地震計についても原子力発電所 に取り付けるような大掛かりなものを想定していました。このよう なものだと地震が発生するたびに、現場を回ってデータを収集しな ければなりません。いくつか汎用的なものも見つけましたが、デー タ収集の難易度は同じでした。

地震の発生直後に建物の安全を自動的に判定するシステムの実現はどのようなきっかけでしたか。

竹内氏:KKE の担当者と話しているうちに、スマートフォンの加速 度センサーのように、IoT の無線タイプの地震計センサーを取り付け てデータをクラウドへ飛ばせばいいのではないかという案が出まし た。非常に安価に入手できます。

私はそれでも大量のセンサーが必要になるのではないかと考えたの ですが、KKE のシミュレーションを活用した分析によって、さほど 多くない個数でも建物全体の判定が可能だとのことでした。同じ揺 れでも建物ごとに揺れる大きさや損傷度合は大きく異なります。KKE は地震や建築構造のシミュレーションに豊富な知見を持っています。 建物の特徴に合わせて、最適な地震計の配置や損傷判定ルールの設 定など力学的なアドバイスをもらえたほか、システムの定期診断や センサーの動作確認など、システム開発面でもさまざまに頼りにな る存在でした。

「建物被害モニタリングシステム」が完成するまでにどのような苦労がありましたか。

竹内氏:大きな課題の一つが誤作動です。IoT のセンサーですから小 さな振動を拾ってしまうこともあれば、振動がなくてもノイズで発 報(通知)してしまうことがあります。ただ、このあたりもKKEと相談して、複数の地震計の整合性を取って、1 カ所だけの発報なら誤 作動であるといったことや、パルスのパターンをとって地震の波形 と比較して揺れ方を判定するといったことで精度を上げていきまし た。

高浜工場だけでなく豊田自動織機の他の工場にも水平展開

──

KKEの「建物被害モニタリングシステム」を高浜工場だけでなく、豊田自動織機の他の工場にも展開されるそうですね。経営層を含め、社内の理解はいかがでしたか。

竹内氏:高浜工場で実績を積み、かなり精度が高まったので、本社に情報共有し、高浜工場内での「建物被害モニタリングシステム」の拡充、さらには他の工場での設置も決まりました。今後、順次導入工事を行っ ていきます。 災害時の安定性については絶対のものはないと考えています。通信規 格は LTE(4G)ですが、もちろん止まることもあります。サーバーもある程度はリスクがあります。そもそも管理者のケータイがつな がっていないと通知も届きません。社内に対しては、こうしたリスクも含めて導入の意義を説明しています。

貴社における今後のBCPの取り組みと、そこでのKKEの「建物被害モニタリングシステム」への期待をお聞かせください。

豊穂氏:KKEの「建物被害モニタリングシステム」が導入され、これからこの情報をどう使い、どう行動に落とし込むかを考えていきます。期待としては、現在は、建物ごとの判定ですが、さらにエリアごと、部屋ごとといった判定ができるようになるといいですね。そうなれば、 建物への立ち入りや事業の再開なども容易になります。

BCP全体としては、地震だけでなく、台風による水害、感染症、さらには地政学的な紛争などさまざまなリスクがあります。KKE など、 外部のパートナーの力も借りながら、引き続き当社ならではのBCPの取り組みを進めていきたいと考えています。

取材日:2023年3月

※取材内容、ご担当者情報は取材時点の情報です。

株式会社豊田自動織機 について

| 設立 | 1926年11月 |

| 本社所在地 | 愛知県刈谷市豊田町 |

| ホームページ | www.toyota-shokki.co.jp/ |